公開時間:December 17, 2019

セメント製造方法

セメントの製造工程は、単に2回の粉砕と1回の焼結、つまり、原料を採掘、粉砕、粉砕、混合して原料を製造します。原料を1450~Cの高温で焼成し、クリンカーを製造します。クリンカーは石膏やその他の混合材料と一緒に粉砕され、セメントになります。乾式生食と湿式生食の調理の違いにより、製造方法は湿式プロセス、半乾式プロセス、または半湿式プロセスと乾式プロセスの3種類に分けられます。

幻灯片3

湿式プロセス生産の特徴

生粉は含水率32%〜36%のスラリーにされ、乾燥され、ロータリーキルンでクリンカーに焼成されます。スラリーの湿式調製、粉砕エネルギー消費量は約30%と低く、スラリーは混合しやすく、生の食事組成は安定しており、高品質のクリンカーの焼成に役立ちます。ロータリーキルンのクリンカーの単位熱消費量は、乾式プロセスキルンよりも2093~2931kt / kg(500-700kcal / kg)高くなっています。窯から排出されるクリンカーの温度が低いため、シリカやアルミナ含有量の高いクリンカーを燃焼させるのには適していません。

幻灯片4

セミドライ生産の特徴

半乾式プロセスは、乾燥生粉を窯に10%~15%の水を加えて作られるセミドライプロセスと呼ばれます。火格子ヒーター付きロータリーキルンはリポールキルンとも呼ばれ、シャフトキルンはセミドライプロセスで製造されます。海外では、湿式法で調製されたスラリーの一種があり、機械的方法でプレスおよび脱水され、含水率約19%の泥セクションにされ、リポル窯で焼成され、半湿式プロセス生産と呼ばれます。半乾式プロセスでは原料の含水率が低下し、クリンカーの単位熱消費量も湿式プロセスと比較して837~1675kj/kg(200~400kcal/kg)削減できます。火格子ヒーターは、材料ボールを乾燥させるためにロータリーキルンの一部を置き換えるために使用されるため、ロータリーキルンを短くすることができます。たとえば、キルンの単位体積生産量を2〜3倍に増やすことができます。ただし、半乾燥プロセスでは、生の食事がボールを形成するために一定の可塑性を持っている必要があるため、その用途はある程度制限されます。加熱機には多くの機械的故障があります。中国では一般的に焼成温度が低いため、高品質のクリンカーを燃やすのには適していません。

幻灯片5

乾式生産の特徴

乾式プロセスでは、生粉は焼成のために直接窯に送られ、窯に入る生粉の含水率は一般にわずか1%~2%であり、生粉の乾燥に必要な熱を大幅に節約します。過去には乾式プロセス生産には中空ロータリーキルンが使用されていましたが、特に熱消費量の多い分解ゾーンではキルンの熱伝達効率が低かったため、乾式中空キルンの熱効率はあまり向上しませんでした。乾式法で調製された生粉は均一に混ぜにくいため、クリンカーの品質に影響します。したがって、1940年代から1950年代には湿式プロセス生産が主流でした。1950年代には、生粉の空気撹拌技術と懸濁液予熱技術が登場しました。1970年代初頭に、予備分解技術、原材料予備均質化、生ミール品質管理技術が誕生しました。現在、乾式プロセス生産では、均一な品質の生食を完全に準備できます。新しいプレカルシナーキルンは、生粉の予熱と炭酸塩の分解をキルンの外部懸濁状態に移動し、熱効率が高く、ロータリーキルンの負荷を軽減し、熱消費量を削減するだけでなく、ロータリーキルンの熱効率を湿式キルンの30%から60%に向上させました。 窯の生産能力を拡大します。

幻灯片6

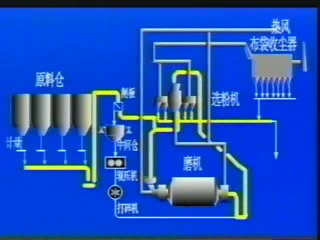

セメント工場の主なプロセスフロー

セメント製造プロセスは、主に原料の準備、クリンカー燃焼、セメント粉砕の3つの段階に分かれています。

乾式プロセス生産を例にとると、以下の主なプロセスが含まれます。

生粉の粉砕と予備均質化-生粉の準備-均質化-予熱分解セメントクリンカー-焼成セメント粉砕-セメント包装

幻灯片7

1.破砕とプレ均質化

(1)破砕セメントの製造工程では、石灰石、粘土、鉄鉱石、石炭など、ほとんどの原料を破砕する必要があります。

(2)原料の事前均質化技術は、科学的なスタッキング技術を使用して、原材料の保管と採取の過程で原材料の予備均質化を実現し、原材料ヤードが保管と均質化の機能を同時に持つようにすることです。

幻灯片8

2.生食の準備

セメント製造の過程では、ポルトランドセメント生産トンごとに少なくとも3トンの材料(さまざまな原材料、燃料、クリンカー、混合物、石膏を含む)を粉砕する必要があります。統計によると、乾式セメント生産ラインの粉砕によって消費される電力は総電力の60%以上を占めており、そのうち原料粉砕が30%以上、石炭ミルが約3%、セメント粉砕が約40%を占めています。したがって、粉砕装置とプロセスフローの合理的な選択、プロセスパラメータの最適化、操作システムの正しい操作と制御は、製品の品質を確保し、エネルギー消費を削減するために非常に重要です。

幻灯片9

3.生食の均質化

新しい乾式プロセスセメントの製造工程では、ピットへの原料の組成を安定させることがクリンカー燃焼の熱システムを安定させることの前提であり、生粉の均質化システムは、ピットに入る原料の組成を安定させる上で最後の重要な役割を果たします。

幻灯片10

4.予熱分解

生粉の予熱と部分分解は、ロータリーキルン機能の一部ではなく予熱器によって完了し、リターンキルンの長さを短縮すると同時に、キルン内のガスの熱交換プロセスは予熱器の内部懸濁状態で実行されるため、生粉はキルンから排出される高温ガスと完全に混合できます。 したがって、ガスと材料の接触面積を増やし、熱伝達速度が速く、熱交換効率が高く、窯システムの生産効率を向上させ、クリンカーの熱消費量を削減します。

(1)材料分散 (2)気体固体分離 (3)予備分解

幻灯片11

5.セメントクリンカーの焼結

生粉を予熱し、サイクロン予熱器で予分解した後、次の工程はロータリーキルンに入り、クリンカー燃焼を行います。

ロータリーキルンでは、炭酸塩はさらに急速に分解され、一連の固相反応が起こり、セメントクリンカー中に他の鉱物が形成されます。材料温度の上昇に伴い、一部の鉱物は液相になり、液相に溶解して大量のクリンカーを生成します。クリンカーが焼成された後、温度は下がり始めます。最後に、セメントクリンカークーラーは、ロータリーキルンから排出された高温クリンカーを、下流の輸送、保管、セメント粉砕が耐えられる温度まで冷却します。同時に、高温クリンカーの顕熱を回収し、システムの熱効率とクリンカー品質を向上させます。

幻灯片12

6.セメント粉砕

セメント粉砕は、セメント生産ライン製造の最終工程であり、最も電力を消費する工程でもあります。その主な機能は、セメントクリンカー(およびゲル化剤、性能調整材料など)を適切な粒子サイズ(細かさ、比表面積などで表される)に粉砕し、特定の粒子グラデーションを形成し、その水和面積を増やし、水和速度を加速し、セメントペーストの硬化と硬化の要件を満たすことです。

幻灯片13

7.セメントパッキン

セメントの配送には、袋詰めとバルクの2つの方法があります。

幻灯片14

セメント製造設備

1.セメントキルンシステム

セメント窯はセメント工場の主要設備です。原料からクリンカーを燃焼させる全工程は窯で完了します。最も単純なロータリーキルンは乾式中空キルンです。原料粉末はキルンテールから添加され、微粉炭はキルンヘッドから一次空気が注入され、キルン内で燃焼されます。ここでの炎の温度は1800〜2000°Cに達します。原料は窯内の窯頭に連続的に流れ、湿度は徐々に上昇します。乾燥、脱水、予熱、分解の後、約1300°Cに達すると液相が現れ、炎の下で1450°Cまで上昇し、1300~1100°Cに冷却してロータリーキルンを離れ、シングルバレルクーラーに落ちます。約100〜150°Cに冷却されると、クリンカーコンベアに降ろされ、クリンカークラッシャーに運ばれ、破砕後に保管されます。

幻灯片15

2.ロータリーキルンシステム

ロータリーキルンは、鋼板ででき、耐火レンガで裏打ちされた円筒です。ローディングシェルのホイールベルトとその下のサポートホイールで支えられています。窯本体に取り付けられた大きな歯車リングによって駆動されます。ロータリーキルンは通常3.5%の勾配に配置され、速度は通常1rpm以内であり、新しい乾式プロセスキルンは3rpm以上に達する可能性があります。シングルドラムクーラーは、クリンカーの冷却をスピードアップするためのリフティングプレートが装備されているという点でキルンに似ています。窯頭の高温ゾーンのシリンダーの温度が高すぎます。以前は水で冷却していましたが、現在は空気で冷却されています。上記の乾式中空窯は基本的な窯タイプです。他のキルンタイプは、主に後部の乾燥、予熱、分解部分の構造と種類を変更し、クリンカークーラーを変更します。

幻灯片16

3.セメント粉砕ステーション

セメント製造装置のプロセスを完全なプロセスシステムと見なすと、最終製品はセメントであり、クリンカーは半製品です。したがって、システムを分離することができます。原料の掘削からクリンカー製造までの工程は1段階で、2段階はクリンカーからセメントを作り、出荷・配送する工程です。一般に、これら 2 つのセクションを組み合わせて、土地の占有率を減らし、管理を容易にし、労働力の使用量を減らし、完全に集中管理できるようにする必要があります。ただし、特殊な場合もあると分離の方が有利です。

幻灯片17

4.研削システム

ボールミルはセメント製造業界で使用された最も初期の粉砕装置であり、現在でも主導的な役割を果たしています。その効率は非常に低く、たとえば単一粒子の消費電力はわずか6%〜9%ですが、ボールミルのメンテナンスは、特にセメントクリンカー粉砕の場合、簡単で信頼性があります。製品粒子の形状とグラデーションが適切で、セメントの性能は良好です。完全に置き換えることができる機器を見つけるのは難しいです。

幻灯片18

一:生食の準備

l 1.石灰石プレートフィーダー

l石灰岩破砕ワークショップにあります

l 石灰石供給の用途

l 2.石灰岩クラッシャー

l 石灰岩の破砕に使用されます

l工場の石灰岩破砕ワークショップにあります

l 破砕式単段ハンマータイプ(PCF20.18)

l 3.石灰石混合スタッカーリクレーマー

幻灯片19

二:原料粉砕

ボールミル

幻灯片20

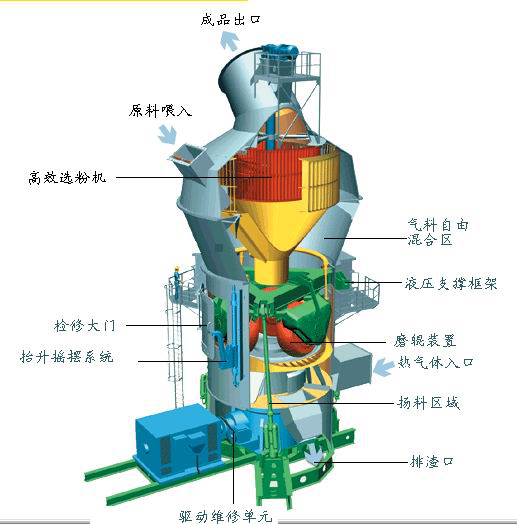

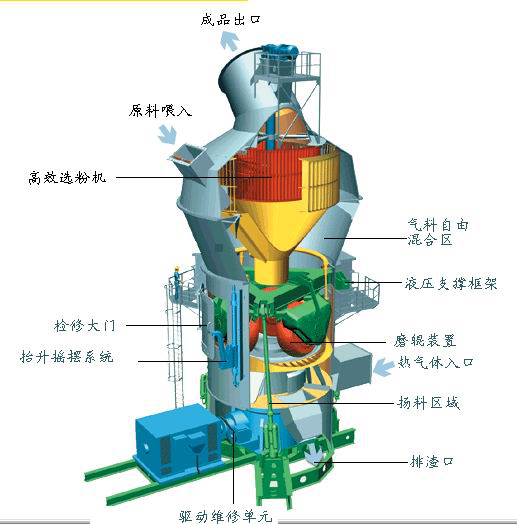

縦型ミル

幻灯片21

4.ローラーミル

5.キルンテールのバッグ集塵機

仕様・型式 屋外タイプ

窯尾や原料工場の廃ガスから原料粉末を回収するために使用されます

加湿器タワーと原料工場の後ろにあります

6.キルンテールのバッグ集塵機の排気ファン

キルンテールおよび原料ミルシステムの排ガス処理への応用レイアウトは、キルンテールでのバッグ集塵の後に配置されます

通常の使用空気温度:80~150°C、限界温度:200°C

7.窯尾の高温ファン

予熱器から排気ガスを抽出するために使用されます

レイアウトは予熱器と加湿塔の後ろにあります 常温 作業空気温度:320~350°C;

限界温度:450°C;

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

8.原料工場の循環ファン

原料ミルシステムの換気に使用

配置位置は、原料ミルの複合サイクロンの後ろにあります

通常の使用空気温度:90~100°C限界温度(短時間):250°C

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

幻灯片22

三:クリンカー焼成

焼成

幻灯片23

ヒーター

生粉の予熱と部分分解は、ロータリーキルン機能の一部ではなく予熱器によって完了し、リターンキルンの長さを短縮すると同時に、キルン内のガスの熱交換プロセスは予熱器の内部懸濁状態で実行されるため、生粉はキルンから排出される高温ガスと完全に混合できます。 したがって、ガスと材料の接触面積を増やし、熱伝達速度が速く、熱交換効率が高く、窯システムの生産効率を向上させ、クリンカーの熱消費量を削減します。

幻灯片24

幻灯片25

9.貯蔵バケットエレベーター

使用法:原材料保管(ヘッドメンテナンスプラットフォーム付き屋外タイプ)

10.キルン供給バケットエレベーター

原料を予熱器に(ヘッドメンテナンスプラットフォーム付き屋外タイプ)

11.ロータリーキルン

12. 火格子クーラー

13.火格子クーラー冷却ファン

目的と場所:火格子クーラーの周囲に配置された火格子クーラーの排気ガスに空気を供給するために使用されます

14.キルンヘッドの電気集塵機

窯頭の火格子冷却器の残留空気処理に使用されます

レイアウトはクーラーの後ろ、キルンヘッドの電気集塵機と排気ファンの前にあります

15.キルンヘッドの電気集塵機と排気ファン

電気集塵機で浄化した後、冷却機の廃ガスを排出するために使用されます

レイアウトは、キルンヘッドクーラーと電気集塵機の後ろにあります

通常の使用空気温度:200~250°C、最大(短時間):400°C

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

16.クリンカーチェーンバケットコンベア

幻灯片26

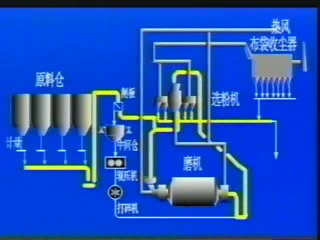

四:セメント粉砕

17セメント粉砕ステーション

18セパレータ

セメントの製造工程は、単に2回の粉砕と1回の焼結、つまり、原料を採掘、粉砕、粉砕、混合して原料を製造します。原料を1450~Cの高温で焼成し、クリンカーを製造します。クリンカーは石膏やその他の混合材料と一緒に粉砕され、セメントになります。乾式生食と湿式生食の調理の違いにより、製造方法は湿式プロセス、半乾式プロセス、または半湿式プロセスと乾式プロセスの3種類に分けられます。

幻灯片3

湿式プロセス生産の特徴

生粉は含水率32%〜36%のスラリーにされ、乾燥され、ロータリーキルンでクリンカーに焼成されます。スラリーの湿式調製、粉砕エネルギー消費量は約30%と低く、スラリーは混合しやすく、生の食事組成は安定しており、高品質のクリンカーの焼成に役立ちます。ロータリーキルンのクリンカーの単位熱消費量は、乾式プロセスキルンよりも2093~2931kt / kg(500-700kcal / kg)高くなっています。窯から排出されるクリンカーの温度が低いため、シリカやアルミナ含有量の高いクリンカーを燃焼させるのには適していません。

幻灯片4

セミドライ生産の特徴

半乾式プロセスは、乾燥生粉を窯に10%~15%の水を加えて作られるセミドライプロセスと呼ばれます。火格子ヒーター付きロータリーキルンはリポールキルンとも呼ばれ、シャフトキルンはセミドライプロセスで製造されます。海外では、湿式法で調製されたスラリーの一種があり、機械的方法でプレスおよび脱水され、含水率約19%の泥セクションにされ、リポル窯で焼成され、半湿式プロセス生産と呼ばれます。半乾式プロセスでは原料の含水率が低下し、クリンカーの単位熱消費量も湿式プロセスと比較して837~1675kj/kg(200~400kcal/kg)削減できます。火格子ヒーターは、材料ボールを乾燥させるためにロータリーキルンの一部を置き換えるために使用されるため、ロータリーキルンを短くすることができます。たとえば、キルンの単位体積生産量を2〜3倍に増やすことができます。ただし、半乾燥プロセスでは、生の食事がボールを形成するために一定の可塑性を持っている必要があるため、その用途はある程度制限されます。加熱機には多くの機械的故障があります。中国では一般的に焼成温度が低いため、高品質のクリンカーを燃やすのには適していません。

幻灯片5

乾式生産の特徴

乾式プロセスでは、生粉は焼成のために直接窯に送られ、窯に入る生粉の含水率は一般にわずか1%~2%であり、生粉の乾燥に必要な熱を大幅に節約します。過去には乾式プロセス生産には中空ロータリーキルンが使用されていましたが、特に熱消費量の多い分解ゾーンではキルンの熱伝達効率が低かったため、乾式中空キルンの熱効率はあまり向上しませんでした。乾式法で調製された生粉は均一に混ぜにくいため、クリンカーの品質に影響します。したがって、1940年代から1950年代には湿式プロセス生産が主流でした。1950年代には、生粉の空気撹拌技術と懸濁液予熱技術が登場しました。1970年代初頭に、予備分解技術、原材料予備均質化、生ミール品質管理技術が誕生しました。現在、乾式プロセス生産では、均一な品質の生食を完全に準備できます。新しいプレカルシナーキルンは、生粉の予熱と炭酸塩の分解をキルンの外部懸濁状態に移動し、熱効率が高く、ロータリーキルンの負荷を軽減し、熱消費量を削減するだけでなく、ロータリーキルンの熱効率を湿式キルンの30%から60%に向上させました。 窯の生産能力を拡大します。

幻灯片6

セメント工場の主なプロセスフロー

セメント製造プロセスは、主に原料の準備、クリンカー燃焼、セメント粉砕の3つの段階に分かれています。

乾式プロセス生産を例にとると、以下の主なプロセスが含まれます。

生粉の粉砕と予備均質化-生粉の準備-均質化-予熱分解セメントクリンカー-焼成セメント粉砕-セメント包装

幻灯片7

1.破砕とプレ均質化

(1)破砕セメントの製造工程では、石灰石、粘土、鉄鉱石、石炭など、ほとんどの原料を破砕する必要があります。

(2)原料の事前均質化技術は、科学的なスタッキング技術を使用して、原材料の保管と採取の過程で原材料の予備均質化を実現し、原材料ヤードが保管と均質化の機能を同時に持つようにすることです。

幻灯片8

2.生食の準備

セメント製造の過程では、ポルトランドセメント生産トンごとに少なくとも3トンの材料(さまざまな原材料、燃料、クリンカー、混合物、石膏を含む)を粉砕する必要があります。統計によると、乾式セメント生産ラインの粉砕によって消費される電力は総電力の60%以上を占めており、そのうち原料粉砕が30%以上、石炭ミルが約3%、セメント粉砕が約40%を占めています。したがって、粉砕装置とプロセスフローの合理的な選択、プロセスパラメータの最適化、操作システムの正しい操作と制御は、製品の品質を確保し、エネルギー消費を削減するために非常に重要です。

幻灯片9

3.生食の均質化

新しい乾式プロセスセメントの製造工程では、ピットへの原料の組成を安定させることがクリンカー燃焼の熱システムを安定させることの前提であり、生粉の均質化システムは、ピットに入る原料の組成を安定させる上で最後の重要な役割を果たします。

幻灯片10

4.予熱分解

生粉の予熱と部分分解は、ロータリーキルン機能の一部ではなく予熱器によって完了し、リターンキルンの長さを短縮すると同時に、キルン内のガスの熱交換プロセスは予熱器の内部懸濁状態で実行されるため、生粉はキルンから排出される高温ガスと完全に混合できます。 したがって、ガスと材料の接触面積を増やし、熱伝達速度が速く、熱交換効率が高く、窯システムの生産効率を向上させ、クリンカーの熱消費量を削減します。

(1)材料分散 (2)気体固体分離 (3)予備分解

幻灯片11

5.セメントクリンカーの焼結

生粉を予熱し、サイクロン予熱器で予分解した後、次の工程はロータリーキルンに入り、クリンカー燃焼を行います。

ロータリーキルンでは、炭酸塩はさらに急速に分解され、一連の固相反応が起こり、セメントクリンカー中に他の鉱物が形成されます。材料温度の上昇に伴い、一部の鉱物は液相になり、液相に溶解して大量のクリンカーを生成します。クリンカーが焼成された後、温度は下がり始めます。最後に、セメントクリンカークーラーは、ロータリーキルンから排出された高温クリンカーを、下流の輸送、保管、セメント粉砕が耐えられる温度まで冷却します。同時に、高温クリンカーの顕熱を回収し、システムの熱効率とクリンカー品質を向上させます。

幻灯片12

6.セメント粉砕

セメント粉砕は、セメント生産ライン製造の最終工程であり、最も電力を消費する工程でもあります。その主な機能は、セメントクリンカー(およびゲル化剤、性能調整材料など)を適切な粒子サイズ(細かさ、比表面積などで表される)に粉砕し、特定の粒子グラデーションを形成し、その水和面積を増やし、水和速度を加速し、セメントペーストの硬化と硬化の要件を満たすことです。

幻灯片13

7.セメントパッキン

セメントの配送には、袋詰めとバルクの2つの方法があります。

幻灯片14

セメント製造設備

1.セメントキルンシステム

セメント窯はセメント工場の主要設備です。原料からクリンカーを燃焼させる全工程は窯で完了します。最も単純なロータリーキルンは乾式中空キルンです。原料粉末はキルンテールから添加され、微粉炭はキルンヘッドから一次空気が注入され、キルン内で燃焼されます。ここでの炎の温度は1800〜2000°Cに達します。原料は窯内の窯頭に連続的に流れ、湿度は徐々に上昇します。乾燥、脱水、予熱、分解の後、約1300°Cに達すると液相が現れ、炎の下で1450°Cまで上昇し、1300~1100°Cに冷却してロータリーキルンを離れ、シングルバレルクーラーに落ちます。約100〜150°Cに冷却されると、クリンカーコンベアに降ろされ、クリンカークラッシャーに運ばれ、破砕後に保管されます。

幻灯片15

2.ロータリーキルンシステム

ロータリーキルンは、鋼板ででき、耐火レンガで裏打ちされた円筒です。ローディングシェルのホイールベルトとその下のサポートホイールで支えられています。窯本体に取り付けられた大きな歯車リングによって駆動されます。ロータリーキルンは通常3.5%の勾配に配置され、速度は通常1rpm以内であり、新しい乾式プロセスキルンは3rpm以上に達する可能性があります。シングルドラムクーラーは、クリンカーの冷却をスピードアップするためのリフティングプレートが装備されているという点でキルンに似ています。窯頭の高温ゾーンのシリンダーの温度が高すぎます。以前は水で冷却していましたが、現在は空気で冷却されています。上記の乾式中空窯は基本的な窯タイプです。他のキルンタイプは、主に後部の乾燥、予熱、分解部分の構造と種類を変更し、クリンカークーラーを変更します。

幻灯片16

3.セメント粉砕ステーション

セメント製造装置のプロセスを完全なプロセスシステムと見なすと、最終製品はセメントであり、クリンカーは半製品です。したがって、システムを分離することができます。原料の掘削からクリンカー製造までの工程は1段階で、2段階はクリンカーからセメントを作り、出荷・配送する工程です。一般に、これら 2 つのセクションを組み合わせて、土地の占有率を減らし、管理を容易にし、労働力の使用量を減らし、完全に集中管理できるようにする必要があります。ただし、特殊な場合もあると分離の方が有利です。

幻灯片17

4.研削システム

ボールミルはセメント製造業界で使用された最も初期の粉砕装置であり、現在でも主導的な役割を果たしています。その効率は非常に低く、たとえば単一粒子の消費電力はわずか6%〜9%ですが、ボールミルのメンテナンスは、特にセメントクリンカー粉砕の場合、簡単で信頼性があります。製品粒子の形状とグラデーションが適切で、セメントの性能は良好です。完全に置き換えることができる機器を見つけるのは難しいです。

幻灯片18

一:生食の準備

l 1.石灰石プレートフィーダー

l石灰岩破砕ワークショップにあります

l 石灰石供給の用途

l 2.石灰岩クラッシャー

l 石灰岩の破砕に使用されます

l工場の石灰岩破砕ワークショップにあります

l 破砕式単段ハンマータイプ(PCF20.18)

l 3.石灰石混合スタッカーリクレーマー

幻灯片19

二:原料粉砕

ボールミル

幻灯片20

縦型ミル

幻灯片21

4.ローラーミル

5.キルンテールのバッグ集塵機

仕様・型式 屋外タイプ

窯尾や原料工場の廃ガスから原料粉末を回収するために使用されます

加湿器タワーと原料工場の後ろにあります

6.キルンテールのバッグ集塵機の排気ファン

キルンテールおよび原料ミルシステムの排ガス処理への応用レイアウトは、キルンテールでのバッグ集塵の後に配置されます

通常の使用空気温度:80~150°C、限界温度:200°C

7.窯尾の高温ファン

予熱器から排気ガスを抽出するために使用されます

レイアウトは予熱器と加湿塔の後ろにあります 常温 作業空気温度:320~350°C;

限界温度:450°C;

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

8.原料工場の循環ファン

原料ミルシステムの換気に使用

配置位置は、原料ミルの複合サイクロンの後ろにあります

通常の使用空気温度:90~100°C限界温度(短時間):250°C

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

幻灯片22

三:クリンカー焼成

焼成

幻灯片23

ヒーター

生粉の予熱と部分分解は、ロータリーキルン機能の一部ではなく予熱器によって完了し、リターンキルンの長さを短縮すると同時に、キルン内のガスの熱交換プロセスは予熱器の内部懸濁状態で実行されるため、生粉はキルンから排出される高温ガスと完全に混合できます。 したがって、ガスと材料の接触面積を増やし、熱伝達速度が速く、熱交換効率が高く、窯システムの生産効率を向上させ、クリンカーの熱消費量を削減します。

幻灯片24

幻灯片25

9.貯蔵バケットエレベーター

使用法:原材料保管(ヘッドメンテナンスプラットフォーム付き屋外タイプ)

10.キルン供給バケットエレベーター

原料を予熱器に(ヘッドメンテナンスプラットフォーム付き屋外タイプ)

11.ロータリーキルン

12. 火格子クーラー

13.火格子クーラー冷却ファン

目的と場所:火格子クーラーの周囲に配置された火格子クーラーの排気ガスに空気を供給するために使用されます

14.キルンヘッドの電気集塵機

窯頭の火格子冷却器の残留空気処理に使用されます

レイアウトはクーラーの後ろ、キルンヘッドの電気集塵機と排気ファンの前にあります

15.キルンヘッドの電気集塵機と排気ファン

電気集塵機で浄化した後、冷却機の廃ガスを排出するために使用されます

レイアウトは、キルンヘッドクーラーと電気集塵機の後ろにあります

通常の使用空気温度:200~250°C、最大(短時間):400°C

ファンブレードは、ローターブレードの長寿命を確保するために、高品質の耐摩耗性材料で作られている必要があります。

16.クリンカーチェーンバケットコンベア

幻灯片26

四:セメント粉砕

17セメント粉砕ステーション

18セパレータ